突破封鎖(suǒ)“啃”下鈦工業!他們如何一(yī)路破(pò)冰? |

[ 信息發布:本站 | 發布時間:2021-12-13 | 瀏覽:22303 ] |

全能型金屬鈦(tài)的應用,離(lí)我們的生活越來越近。2017年以來,我們已經攜手國內外多個手(shǒu)機製造商製備鈦合金(jīn)外殼和(hé)折疊(dié)屏。”湖南湘投金(jīn)天鈦金屬股份有限公司(以下簡稱“湘投金天鈦金”)90後博士(shì)餘(yú)世倫說。 湘投金天鈦金技術部(bù)85後青年孔玢、劉(liú)正喬,每月往返於長沙與婁底之間,與華(huá)菱漣鋼的技術生產團隊開展鈦鋼聯合技術研討,生(shēng)產鈦帶卷(juàn)。這兩支團隊已默契協作了十餘年。 鈦工業,難(nán)啃但必須啃的“硬(yìng)骨頭” 鈦,有色金屬中(zhōng)的後起之秀,是繼鋼鐵(tiě)、鋁之後的“第三金屬”,也是戰略性金(jīn)屬。鈦用量的多少,已成為衡量當代飛機製造先進性的重要標誌。鈦工業,則成為衡(héng)量國(guó)家綜合實力強大與否的重要標誌之一。 中國對(duì)鈦工業的探索,始於上世紀50年代,相較(jiào)於其他工業(yè)的進程更為艱巨(jù)曲折。1982年,國家16個部委聯(lián)合成立了全國鈦應用推廣領導小組,迎來了我國海綿鈦工業第(dì)一個有序發展的春天。不過,到2000年時,海綿鈦(原材料)和鈦材(深加工(gōng))年產量均僅達到2000噸/年的水平,遠(yuǎn)遠落後於日本、美國、俄羅斯。進入(rù)21世紀,中國的(de)鈦工業迎來“第二春”。自(zì)2007年開始,我國的海綿鈦產量持續排名世界第(dì)一;2020年,中國海綿鈦產量(liàng)近13萬噸,鈦合金產量近10萬(wàn)噸(dūn),占全球(qiú)鈦合金產量的(de)50%以上。 盡管我(wǒ)國成為了鈦工業大國,但(dàn)在高端鈦材領域仍大量(liàng)依賴進口,尤其是在規格尺寸(cùn)、表麵質(zhì)量及性能等技(jì)術指標方麵要求苛刻的鈦帶卷等精工產品上。鈦工業精深加工核(hé)心(xīn)技(jì)術,依然被美、日、俄等少數發達國家壟斷。 2006年,湖南湘投控股集(jí)團緊貼國家戰略需求,貫徹落實湖南省委、省政府的戰略部(bù)署,在中國有(yǒu)色金屬材料領域泰鬥李東英(yīng)院士、西北有色金屬研究院鈦金(jīn)屬資深(shēn)專家唐仁波(bō)教授和北京科技大學、中南大學、北京鋼鐵研(yán)究總(zǒng)院等多名專家的指導和直接參與下,錨定高性能(néng)鈦及鈦合金新材料產業這塊“硬骨頭”,用十年的時(shí)間培育了以湖南(nán)湘投金天科技集團有限(xiàn)責任(rèn)公司(以下簡稱(chēng)“湘(xiāng)投金天集團”)為依托(tuō)的國家戰略鈦(tài)產業,補足了湖南在戰略性新興材料產(chǎn)業上的“短板”,解決(jué)中國鈦(tài)工業“卡(kǎ)脖子”難題(tí)。 填補國內空白,湖(hú)南破冰大卷重鈦帶卷 中國在鈦帶卷方麵遇(yù)到技術瓶頸,不僅要靠(kào)技術(shù)創新,還要通(tōng)過(guò)模式創(chuàng)新打破行業壁壘。以日本為例,日本的(de)鈦帶卷技術突破並非在鈦企業(yè)實現,而(ér)是在鋼鐵企業實現。換言之,急需“鈦鋼(gāng)聯合”。

受此(cǐ)啟發,湘(xiāng)投金天集團從體製、技術和產品等三方麵創新,通過“鈦鋼聯(lián)合、產投融合”等模式創(chuàng)新,凝聚(jù)了一批鈦行業、鋼鐵行業的專家,實現一(yī)個個從“0到1”的突破: 2007年5月,軋出(chū)了國內第一卷大盤重寬熱軋鈦帶卷,被譽為中國鈦工業的裏程(chéng)碑(bēi),結束了(le)中國不能生產鈦帶卷、長期依賴進口的曆(lì)史; 2008年7月,軋出大盤重(chóng)寬冷軋鈦(tài)帶(dài)卷; 2009年(nián)10月,在鈦材精加工領域上突破關(guān)鍵技術和填(tián)補國內空白(bái)成果6項,並成為《熱軋鈦帶》和《冷軋鈦帶卷》的國(guó)家標準、行(háng)業標準起草者。 湘(xiāng)投金天集團(tuán)在全國(guó)率先(xiān)取得了探索鈦鋼(gāng)聯合模式創(chuàng)新的成功(gōng)。成(chéng)功的背後,是湖南省省(shěng)委、省政(zhèng)府對湘投控股集團(tuán)和(hé)華菱集(jí)團實施鈦鋼聯合形成新的集成創新機製給予的大力支持,從頂層設(shè)計上,支持湘投金天集(jí)團和漣源鋼鐵集團有限公司共(gòng)建長沙湘投(tóu)金天(tiān)鈦金公(gōng)司。 “第一次試(shì)軋,由湘投金天集團(tuán)和(hé)華菱漣(lián)鋼(gāng)聯合啟(qǐ)動。鈦廠提供鈦板坯,鋼廠在連軋機組上軋成熱軋鈦卷,在北京科技大學等有關單位協(xié)助下, 反(fǎn)複優選方案(àn),30多次模擬試軋後,在(zài)關鍵技(jì)術的創新和攻關方麵取得(dé)重大突破,終(zhōng)於一次試軋成功,軋製(zhì)出了具有(yǒu)自主知識產權的我國第一個大盤重寬(kuān)鈦帶卷。”湘投金天鈦金的一名工作人員回憶道(dào)。 “目前,鈦鋼(gāng)聯合團隊成員有20多人。作為鈦行業代表,我們可以深入華菱漣鋼生產車間,看整個生產加工過程。我們坐(zuò)在一起開軋前準備會,就工藝方案、操作上關注的重點(diǎn)、細節、改(gǎi)進空間等進行探討,也一起組團去外地學習,增強漣鋼技術人員(yuán)對(duì)鈦特性的理解,彼此之間(jiān)的這種開放、信任、無縫銜接是極其寶貴(guì)的。” 劉正喬於2008年大學畢(bì)業後進入湘投金天鈦金公司,如今已經(jīng)成長為一名(míng)技術骨幹。她感慨說,前期聯合攻關過(guò)程中,漣鋼不計(jì)利潤、不怕耽誤(wù)鋼鐵產能,密切配合鈦帶卷攻關(guān),更(gèng)是展現了一種國企的責任(rèn)擔當。

更讓她記憶深(shēn)刻(kè)的是:“鈦帶卷酸洗後出現起皮(pí),起初以為是(shì)機械接觸缺陷,鈦金的工人需要增加多次表麵(miàn)處理才能去除,生產周期長成本高。我們在現場觀摩生產環(huán)節,調取數據反複分析對比,通過雙方團隊共同(tóng)摸索鈦的秉性,進行了多次模擬試驗和驗證,約兩個月後,這個瑕疵問題通過熱軋參數(shù)設定(dìng)調整(zhěng)最終得以解決,大大提高了產(chǎn)品(pǐn)品質和生產(chǎn)效率。” 築起安(ān)全屏障, 攻克困擾行業多年的技術難題 “作(zuò)為製(zhì)造業產業鏈的上遊,熔煉、鍛造(zào)是航(háng)空材料的兩個核心工藝,材料的研製(zhì)像麵粉加工,配方過程中哪個成(chéng)分多點,哪個成分少點,都是不行的,要達到最佳狀態,期(qī)間經曆了無數個日夜的實驗。由於成品(pǐn)率低、耗(hào)損大、成本高、費工費時,必須耐得住(zhù)寂寞,坐得住冷(lěng)板凳。”湘投金天集團原董事長周慧(huì)通俗地(dì)解釋說(shuō)。 鈦合金產品研發任務艱巨而繁重,湖南人憑著“敢為天下先”的精神創造了奇跡。短(duǎn)短兩年多時間,湘投金天集團就在工業生產的條件下直接研發(fā)、試製成功近10種重要(yào)的鈦合金產(chǎn)品,相繼完成飛機發動機動葉片、飛機框架、航天構件等(děng)用的高性(xìng)能鈦合金棒材及湖南省重大科技專項(xiàng)任務,大大縮短了常規的研發試製周期,更錘煉了一支支技(jì)術後備隊伍。

而投資入股中航航空動力公司和三(sān)角航(háng)空公司的戰略舉措(cuò),更是(shì)為湘投金天集團快速打(dǎ)入(rù)航空發動機和大飛機等市場鋪路架(jià)橋。從2010年接(jiē)到參與“鯤(kūn)龍AG600”飛機起落架材料(liào)研製任務,到2018年交(jiāo)付水上試飛,曆時八年,湘投金天團隊研製出(chū)高強高韌TC18鈦合金,保障“鯤龍AG600”飛機(jī)在海陸空環境的高(gāo)穩定、高性能和高可(kě)靠(kào)性。 期間,解決困擾行業多年的(de)TC18鈦合金的“黑斑”問題讓研發團隊麵臨了嚴峻的考驗。 “所謂‘黑斑(bān)’,是(shì)由材料中組織不均勻或成分偏析所引起,它(tā)不僅影(yǐng)響(xiǎng)產品外觀‘顏值’,更影響產品‘內在’。如易產生微裂紋等缺陷,製備的起落架在服役過程中可能因此發生斷裂,進(jìn)而引發(fā)航空事故。”湘投金天集團黨委委員(yuán)、副總經理楊勝回憶。

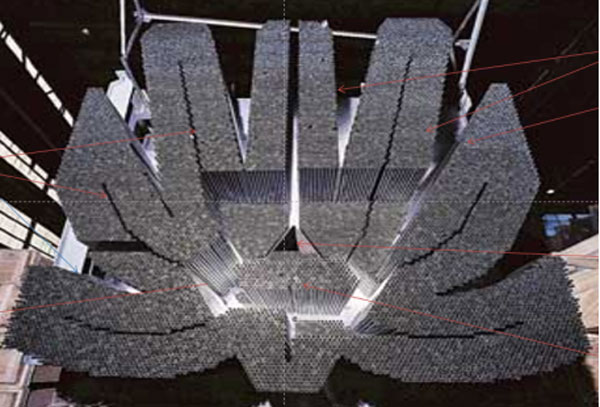

為(wéi)優化鍛(duàn)造工藝,時任湘投金天集團常德基地湖(hú)南金(jīn)天鈦業科(kē)技有(yǒu)限公司(sī)首席專家的(de)75後博士後楊勝,率領團隊在溫度40℃以上的鍛造車間(jiān),對每一個技術細節進行係統分析論證,精益求精攻克技術難關。他們曆經270餘天,終於在2016年解決了該型號(hào)鈦合金“黑斑”問題,更(gèng)為國(guó)家大型運輸機的批量裝備提供了保(bǎo)障(zhàng)。 △金天鈦業公司鍛造車間主體(tǐ)設(shè)備 十三年磨一劍, 核電級鈦焊(hàn)管迎來國產化 突破寬幅鈦帶卷的技術瓶頸難題後,在益陽,湘投金(jīn)天集團的另一家子公司湖南湘投金天新材料有(yǒu)限公司(以下(xià)簡稱“湘(xiāng)投金天新材”)於2008年開(kāi)始鈦焊管立項,劍指(zhǐ)被“卡脖子”的核電市場。 △坐落在湖南益陽的核(hé)電級鈦焊管生產車(chē)間(jiān) 2009年2月,該公司用湘投金天集團(tuán)鈦產業鏈自產的冷軋(zhá)鈦帶卷生產出具有自主知識產權和全國產化供應鏈的鈦(tài)焊管,全線打通鈦焊管工藝路線。 “雖然是進口的(de)生產線設備,但是日本和歐(ōu)美的發達國家對我們搞技術封鎖,不會把關鍵(jiàn)技術(shù)和最先進的設(shè)備賣(mài)給我們,我們在熟悉設備的同時(shí)立(lì)即開始對關鍵技術進(jìn)行自主研發。”湘投金天新材公司董事長彭丹告訴記者。 2011年3月,日本福島核電站發生事故(gù)後,全國的核電(diàn)建設按下(xià)暫停(tíng)鍵。湘投金天新材公司轉攻火電、海(hǎi)水(shuǐ)淡化、空冷等領域的(de)多型號鈦焊管國產化,並陸續實現(xiàn)突破,扭(niǔ)轉了我國依賴進口(kǒu)的局麵,產品還遠銷(xiāo)“一帶一路”14個(gè)國家和地區,這更為攀登核電級別工程儲備(bèi)了技術經(jīng)驗。 2015年,湘投金天新材公司接到能源局(jú)國家(jiā)重大(dà)專項《大型先進壓(yā)水堆及高溫氣冷堆核電站》中《核電熱交換器(qì)用高性能耐蝕換熱管國產化研製與產業化示範》項目,項目團(tuán)隊15位青(qīng)年分成軋輥與成型、焊接與檢測、材料(liào)與傳熱研究三個小組協同攻關。 “核級鈦焊管的材質、力學性能、彈性模量等與一般鈦焊管完全不同,製備工藝都(dōu)需要重新再摸(mō)索,尋找最(zuì)佳狀態。”湘投金天新材公司技術部副經理張望(wàng)成(chéng)是這支隊伍中一名90後碩(shuò)士,他(tā)告訴國資瀟湘融媒(méi),研(yán)發團隊團結一(yī)心,不談條件,並(bìng)肩奮(fèn)鬥(dòu),用兩年時間終於啃(kěn)下了軋輥成型技術“硬骨頭”。 2019年,湘投金天新材(cái)公司得到多方認可,開始開展“華(huá)龍一號”高性能耐蝕鈦焊管項目的研發和承製;次年,其成為(wéi)“華龍一號”首台套凝汽器用高性能鈦焊(hàn)管產品的承(chéng)製單位。至此,我國第三代核電主流堆型凝汽(qì)器用鈦焊管已經開始全(quán)麵國(guó)產(chǎn)化。 △核電(diàn)機組裏數以萬計(jì)的鈦焊管 十五年來,湖南湘投控股集團秉持(chí)服務湖南(nán)經濟社會發展的初心(xīn),著力發揮國有資本服務實體產業的(de)重要作用,十餘年來累計投入數十億元,對標國際一流,布局(jú)鈦的全產業(yè)鏈,著(zhe)力攻克鈦帶(dài)卷、鈦焊管的國產化難題,帶領湘投金天集團共參與起草製定46項國家及行業標準(zhǔn)。一項項重大科技攻關的奧秘,源(yuán)於湘投集(jí)團創新黨員、骨幹(gàn)“雙向培養”和(hé)“黨小組+班組”攻關項(xiàng)目聯合模式(shì)。“不僅有書記聯項(xiàng)目,更有黨員帶項目,發揮黨員骨幹帶隊領銜作用,實現黨建工作與生產經(jīng)營(yíng)雙向促進。”湘投金天鈦金公司第一黨支部書(shū)記、湖南省第十二次黨代會代表劉正喬堅定地說。 “鈦的加工非常難(nán),趨勢是隨著應用場景(jǐng)的變化越來越合金化、超薄化。”周慧表示,通過長沙、益陽、常德3個鈦材生產基地,湘投金天集團(tuán)已經形成了從材料到構件到裝備的完整的鈦工業產業鏈,未來將加大研發投入,增強創新能(néng)力,開展軍用高端鈦材和海工(gōng)裝備零(líng)部件研發,同時,在醫(yī)療、3C、可(kě)穿戴等民生領域作(zuò)出更多(duō)探索。 |

| Print | Close |