提出鈦合金(jīn)超高周疲(pí)勞裂紋萌生(shēng)和初始擴展機理 |

[ 信息發布:本站(zhàn) | 發(fā)布時間:2022-12-12 | 瀏覽:14016 ] |

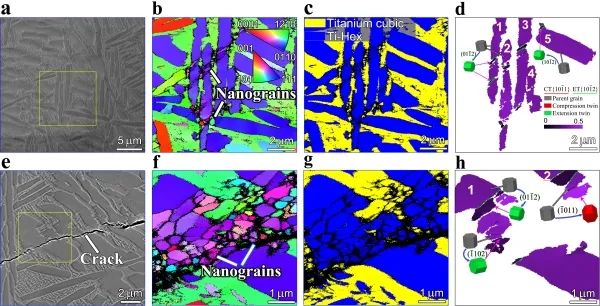

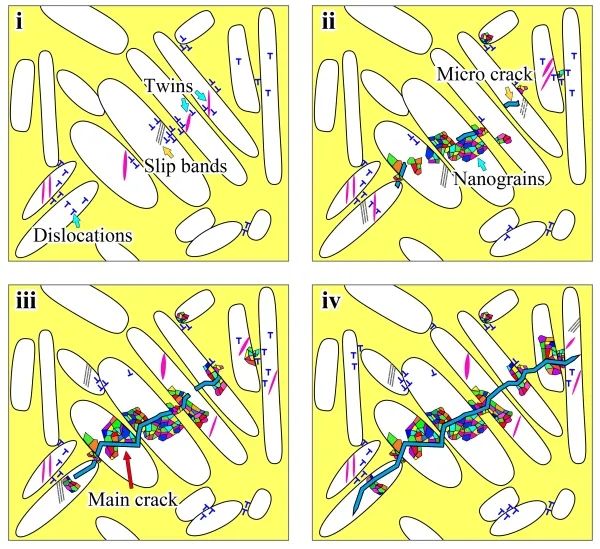

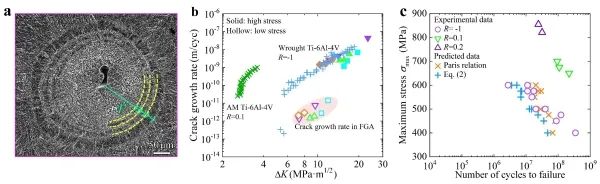

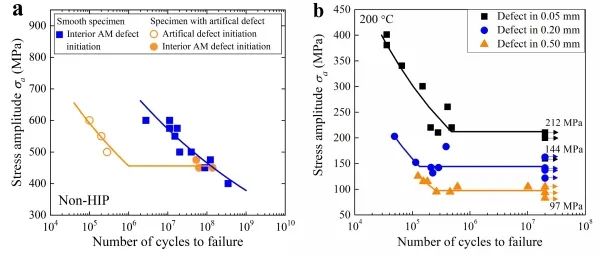

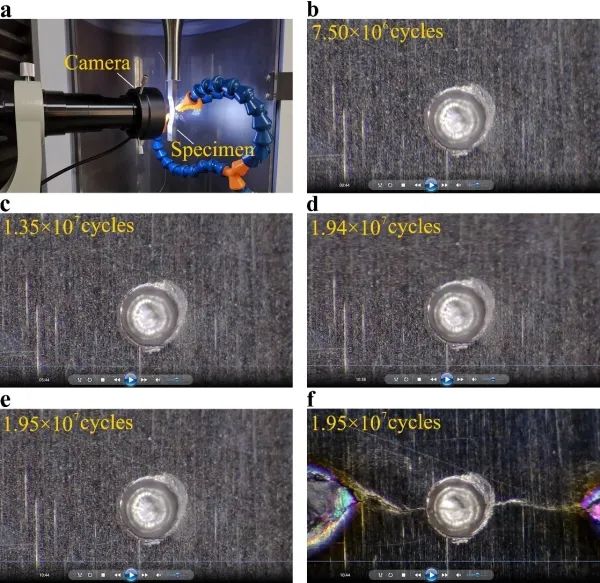

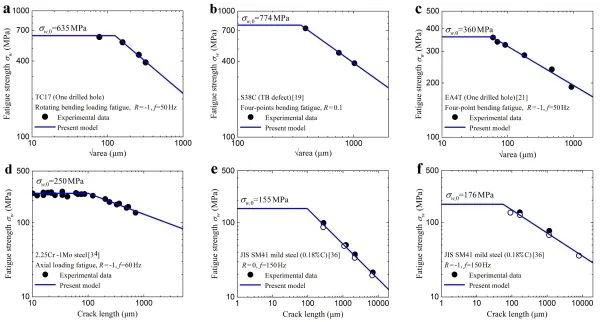

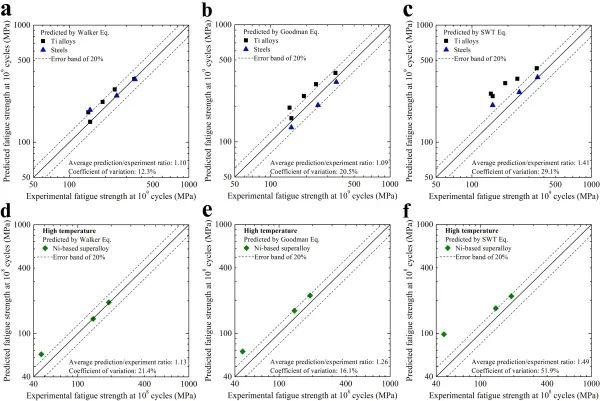

長壽命、高可靠是(shì)重(chóng)大工程裝備的重要指標,特別(bié)是以先進航空發動機和高鐵(tiě)車軸為代表的關鍵部件,服役壽命內承受超過107甚至1010周次的循環載荷作用,進入了超高(gāo)周疲勞(即107周次(cì)以(yǐ)上的疲勞)研(yán)究範疇,這顛覆了傳統基於疲勞極限(xiàn)(對應107周次)的(de)疲勞強度與壽命(mìng)設計理念,成為(wéi)近年(nián)來疲勞研究的前(qián)沿和熱(rè)點。因此,研究揭示超高周疲勞的微(wēi)觀機(jī)理和規律等科學問(wèn)題,建立疲勞壽命與疲勞(láo)強度的準確預(yù)測模型,具重(chóng)要的科學意義和工程應用價值。 中國科學(xué)院力學研究所非(fēi)線性力學國家重點實驗室微結構(gòu)計算力學課(kè)題組(zǔ)以航(háng)空(kōng)發動機用TC17鈦合金和增材TC4鈦合金為研究對象,揭示疲(pí)勞載荷過程中形成的形變孿晶和納米晶是鈦合金超高周疲勞裂紋萌生和演(yǎn)化的重要因素(圖1),提出鈦合金超高周疲勞裂紋萌生和(hé)初(chū)始擴展機理(圖(tú)2);研究通過變(biàn)幅加載設計,測得超高周疲勞裂紋萌(méng)生和(hé)初始擴展區域的等效裂紋擴展速率在10-13~10-11 m/cyc量級(圖3a和3b),進而(ér)對超高周疲勞壽命進行預測,預測結果與實驗結果吻合(圖(tú)3c)。 研究發現,材料缺陷不僅會顯著降低鈦合金的疲勞性能,而且缺陷(xiàn)對高周及超高周疲勞行為的影響(xiǎng)與缺陷的引(yǐn)入形式密切有關。對於材料內部缺陷,高(gāo)周(zhōu)和(hé)超(chāo)高周疲勞S–N曲(qǔ)線呈現(xiàn)連續下(xià)降特征,而表(biǎo)麵人工(gōng)缺陷試樣S–N曲線具平台區特征(圖4)。原(yuán)位顯微(wēi)鏡、掃描電子顯(xiǎn)微鏡和透射電子顯微(wēi)鏡觀測表(biǎo)明,與(yǔ)內部缺陷誘導的(de)超高周疲勞失效不同,表麵人(rén)工缺陷誘(yòu)導的超高(gāo)周疲勞未呈現緩慢的、隨納米晶粒形成的裂紋萌生和初始(shǐ)擴展過程,一旦裂紋萌生,裂紋將快速增長,試樣在很少周次內失效(圖5)。科研人員認為這種失效是疲勞載荷與時間相關過程(如水氣影響、氫(qīng)的作用(yòng)等)的協同作用所致。研究進一步提出試樣幾何形狀及表麵缺陷對鈦合金高周和超高周疲勞強度的影響(xiǎng)模型。該模型不但可用於關聯缺陷對鈦合金疲勞強度的影響(圖(tú)6a),而且(qiě)有效用於(yú)文獻中缺陷(包括(kuò)裂紋)對一些金屬材料高周疲勞強度的影響(圖6b-6f)。 科研團隊對幾種常用的應力比對高周疲勞(láo)強度(dù)影響模型在超高周疲勞範疇的預測 能力進行了對比研究。多種材料實驗數據(jù)表明,Walker公式σα,R=σα,-1[(1–R)/2]γ相比(bǐ)Goodman公式σa,R=σα,-1[1–(σm/σb)]及Smith-Watson-Topper公式σa,R=σα,-1 [(1–R)/2]1/2,更好地預測應力比對超高(gāo)周疲勞強度的(de)影(yǐng)響(圖7),其中σα,R和σα,-1分別是應力比R和–1下的疲勞強度,σm和σb是平均應力和拉伸強度,γ是材料參數。 研究工作得到國家自(zì)然(rán)科學基金基礎科學中心“非線性力(lì)學的多尺度問題研究”項目(mù)、國家自然(rán)科學基金重大研究計劃“航空發(fā)動機高溫材料/先進(jìn)製造及故障診(zhěn)斷科學基礎”培育項目等(děng)的支持。部分研究成果與北交大等合作(zuò)完成,主要研究成果發表在Int. J. Fatigue 2023, 166: 107299;2023, 167: 107331; 2022, 160: 106862;Eng. Fract. Mech. 2022, 259: 108136;2022, 272: 108721;2022, 276: 108940;J. Mater. Sci. Technol. 2022, 122: 128-140;Theor. Appl. Fract. Mech. 2022, 119: 103380。

圖1.TC17鈦合金掃(sǎo)描電子顯微鏡和(hé)電子背散射衍射觀測結果(σα=588 MPa, R=–1, Nf=1.4×10^8 cyc)。 (a)試(shì)樣局部區域(yù)掃(sǎo)描電子顯微鏡圖像,(b-d)分別是圖a中方框區(qū)域的反極圖(tú)、相圖以及母(mǔ)體晶粒和孿(luán)晶(jīng)變體基麵的施密特因子(zǐ),(e)微裂紋附近掃描電子顯微鏡圖像,(f-h)分別是圖e中方框(kuàng)區域的反極圖、相圖以及母體晶粒和(hé)孿晶變體基麵的施密特因子,加載方向沿著紙麵向上和(hé)向下。

圖2.鈦合金超高周(zhōu)疲勞裂紋萌生和初始擴展機理示意圖。 (i)疲勞(láo)載荷過程中位錯塞積引起的局部高應力誘(yòu)導孿晶、滑移或微裂紋的形成。(ii)孿晶係統或(huò)位錯之間的相互作用導(dǎo)致位錯胞或位錯牆(qiáng)的形成,進而形(xíng)成微尺度滑移帶和亞微米晶粒,最終形(xíng)成納米晶粒;然後,微裂紋沿著(zhe)納米晶粒-粗晶粒(lì)界麵或在納米晶粒區域內形成。此過程中,由於微結構不均(jun1)勻或變形不(bú)協調,微裂紋的形成(chéng)也可以(yǐ)與晶粒細化無關,即微裂紋形成於α相團簇、較大的α相或α-β界(jiè)麵(miàn)。(iii)微裂紋增長或聯接,並在疲勞載荷過程中進一步誘導晶粒細(xì)化或微裂紋的形(xíng)成。(iv)過程(iii)繼續,直到裂(liè)紋萌生和初始擴展階段結束。

圖3.增材TC4鈦(tài)合金超高周疲勞裂紋萌生和初始擴展速率與壽命預測。 (a)變幅加載下(xià)SEM照片(σα,H=600 MPa, σα,L=400 MPa, R=–1, σα,L下累積(jī)1.6×10^8周次),(b)裂紋萌生和初始擴展(zhǎn)區域(Fine Granular Area, FGA)內等效裂紋擴展速率與文獻中裂紋擴展速率的比較,(c)不同應力比下S–N數據以(yǐ)及R=–1下疲(pí)勞壽命預測(cè)結果(guǒ)與實驗結果的比較。

圖4.缺陷(xiàn)引入形式和缺陷尺寸對疲(pí)勞性能的影(yǐng)響。 (a)缺陷引入形式對增材TC4疲勞性能影響,(b)人工表麵缺陷對TC17鈦合金疲勞性能影響,實(shí)線表示雙對數坐標下線性擬合得到的中值S–N曲線。

圖5.含表麵人工缺陷TC17鈦(tài)合金超高周疲勞(láo)原位顯微鏡觀測(σα=368 MPa, R=–1, Nf=1.95×10^7),加載方向(xiàng)沿著紙麵(miàn)向上和向(xiàng)下。

圖6.缺陷對高周和超高周疲勞強度影響(xiǎng)的模(mó)型結果與實驗結果比較。

圖7.實驗結果與不同模型預測結果的比較。 |

| Print | Close |